當(dāng)前位置(zhì):鞏義市恒旭機械製造有限公司 > 新聞動態 > 正文

早期是用二輥軋機(jī)軋製板帶材的。因為軋製板帶材時軋製壓力很大, 為了保證有足夠的剛性,則要求軋(zhá)輥直徑足夠大。但隨著軋輥直(zhí)徑的增(zēng)大, 軋輥的彈性壓扁也隨之(zhī)增大, 故二輥軋(zhá)機隻能軋製(zhì)比較厚的(de)窄帶材。

為了軋製薄而(ér)寬(kuān)的帶材, 克服二輥軋機的不足而出現了四輥軋機。四輥軋機由於采用了小(xiǎo)直徑的工作輥, 顯著地減小了軋製壓力, 並可(kě)使較小可軋(zhá)厚度減小, 即可軋出更(gèng)薄的帶材。而剛度則由兩個大(dà)直徑的(de)支撐輥加以保證因(yīn)而四輥軋機對於(yú)軋製薄帶材獲得良好的板形是非常有效的(de)。應指出的是(shì), 為了補(bǔ)償軋製(zhì)壓力引起(qǐ)的軋輥彈性變形(彎(wān)曲和壓扁)以及軋製過程中形成的熱凸度, 通(tōng)常將軋輥配置一定的原始凸度通(tōng)常稱輥型。合理的輥型設計, 對取得高精度的橫向厚差和良好板(bǎn)形(xíng), 具有重要作用。

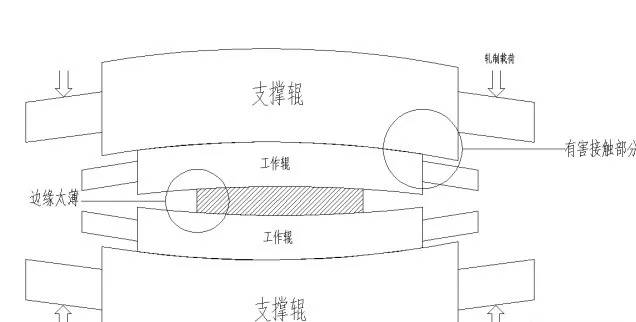

但是, 由於(yú)四輥軋機對板形和厚差(凸度)控製來說, 其結構存在著一個致命的弱點如上圖所示, 由於四輥軋機工作輥與支撐(chēng)輥兩個圓柱體的接觸部分承受著相當大的接觸(chù)變形, 同時軋製壓(yā)力從支持輥的兩端傳遞到工作輥上, 又引起工作輥撓度值的增(zēng)大, 故工作輥的撓(náo)度值往往大於支持輥。工作輥的撓度值受軋件寬度的影(yǐng)響非常(cháng)明顯(xiǎn)。實際生產中發(fā)現, 普通四輥軋機軋出的(de)帶(dài)材仍然存在(zài)著較大的(de)橫向厚度差, 往(wǎng)往是中間(jiān)部位超厚(中凸),邊部(bù)突然減薄(báo), 如圖所示而且板形也不易得到比較理想的控製(zhì)。

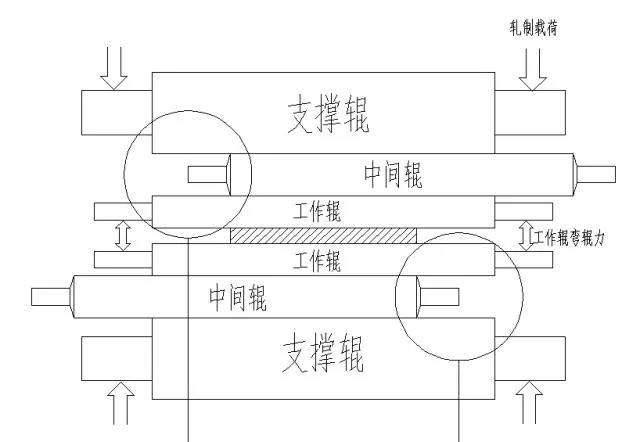

鑒於以上所述, 為了軋出板形優良的板帶, 以及消除中間超厚、兩邊超薄的缺陷, 就必(bì)須提高控製(zhì)工(gōng)作輥撓度的能力。為(wéi)達到此目(mù)的, 就必須消除(chú)工作輥與支持輥之間(jiān)的有害接觸部分。基於這個思(sī)路, 在大量試驗的基礎上研製成功了HC軋機。

一般地說, HC軋機的結(jié)構是這樣的(de)在上下工作輥和支持輥之間分別裝一根階梯形的中間輥,這中間輥可通過控製在工作輥(gǔn)與支持輥之間沿軸向移動, 工作輥配置有液(yè)壓彎輥機構,上圖為其原理簡圖。當所軋帶寬有變化(huà)時, 隻要移動(dòng)中間輥就能與之適應, 並可通過調節中間輥的移動(dòng)量來有效地調節板形。